Разборка электродвигателей

Перед разборкой отмечают взаимное расположение сборочных узлов и деталей в соединениях (если отсутствуют установочные штифты). Особенно важно зафиксировать метками положение вращающихся деталей ротора, так как при изменении их положения на валу после ремонта может быть нарушена балансировка ротора. Метки наносят в виде кернений и рисок на обе сопрягаемые детали (это необходимо для облегчения последующей сборки).

В ремонт принимают полностью комплектные электродвигатели. Экономически и технически нецелесообразен ремонт электродвигателей, у которых имеются следующие повреждения и дефекты:

- корпус, подшипниковые щиты или отдельные сборочные узлы имеют повреждения, которые не могут быть устранены с помощью оборудования, которым располагает ЭРЦ или СРП;

- более двух лап корпуса отсутствует;

- требует замены более 25% листов активной стали;

- воздушный зазор между ротором и статором асинхронного двигателя увеличен более чем на 25 %.

Разборка электродвигателя состоит из двух этапов: общей и подетальной разборки.

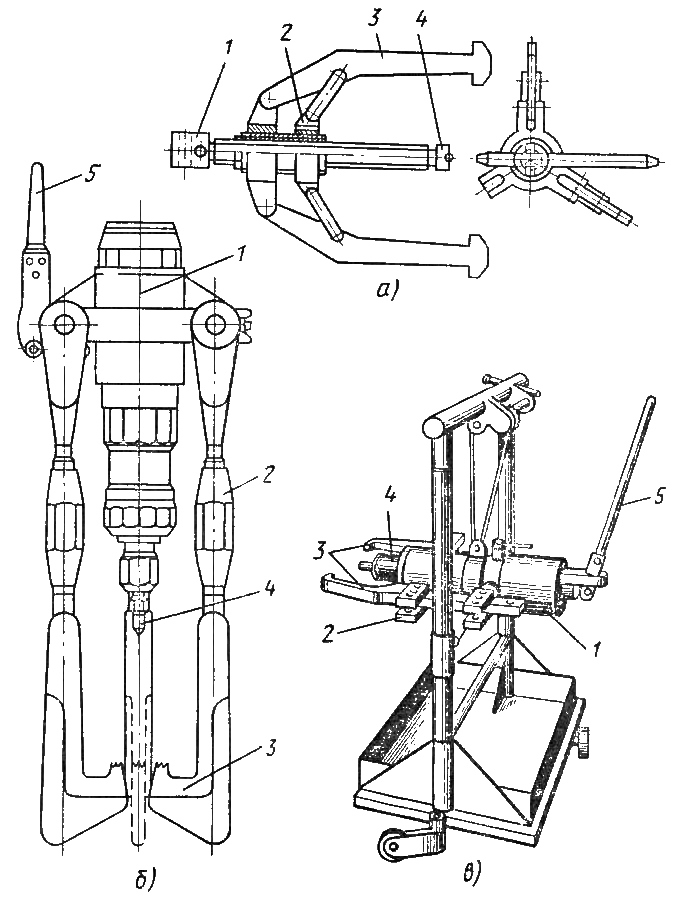

Рис. 99. Универсальный винтовой (а), переносной гидравлический (б), передвижной гидравлический (в) съемники:

1 привод; 2 — регулятор положения захватов; 3 — захват; 4 — упор; 5 — рукоятка гидронасоса.

Общая разборка

Общая разборка проводится в порядке, обусловленном особенностями конструкции электродвигателей. Последовательность разборки электродвигателей малой и средней мощности, имеющих подшипниковые щиты с подшипниками качения или скольжения состоит в выполнении следующих операций:

Снятие с вала электродвигателя полумуфты

Снятие с вала электродвигателя полумуфты, шкива или шестерни, соединяющих его с производственным механизмом. Эту операцию проводит персонал цеха, который эксплуатирует двигатель. Для облегчения съема этих деталей применяют стяжные приспособления (рис. 99). В случаях, когда максимального усилия приспособления недостаточно для съема детали, применяют её подогрев. Полумуфту прогревают быстро интенсивным пламенем газовой горелки, начиная с наружного обода. При нагреве полумуфты необходимо обеспечить разность температур между валом и полумуфтой не менее 100 °С. Ступицу полумуфты прогревают последней;

Снятие подшипниковых щитов

Снимают крышки смотровых люков, отсоединяют от щеточного аппарата соединительные проводники, поднимают щеткодержатели или вынимают щетки, коллектор обвертывают электрокартоном и закрепляют его бандажами. Щеточное устройство в двигателях постоянного тока отсоединяют от подшипникового щита. В асинхронных двигателях с контактными кольцами отпаивают выводные концы и съемником стягивают с вала контактные кольца. В подшипниковых щитах вынимают пружинное кольцо из канавки вала и снимают наружные уплотняющие кольца.

Снимают также наружные вентиляторы, если они имеются. Из корпусов подшипников скольжения выпускают масло. Измеряют воздушные зазоры и зазоры в подшипниках, если они не измерены ранее. Кроме того, контролируют взаимное расположение сердечников ротора и статора в осевом направлении.

Обычно сначала снимают передний щит, в котором расположено щеточное устройство. Вывертывают крепежные болты, соединяющие щит с корпусом. Плохо поддающиеся резьбовые соединения смачивают на несколько часов керосином. Удалив все крепежные болты и постепенно ввертывая отжимные болты в специально предусмотренные отверстия, выводят щит из центрирующей расточки корпуса. Конец вала со стороны снимаемого щита должен быть при этом расположен на опоре.

При сравнительно небольших массах ротора в междужелезное пространство закладывают листы электротехнического картона, предупреждая повреждение активной стали ротора и статора. После отжима щита от корпуса дальнейшее перемещение щита и съем его с подшипника проводят монтировками, действуя ими сразу в двух, диаметрально расположенных точках.

В двигателях с подшипниками скольжения перед снятием щита ротор необходимо повернуть шпоночной канавкой вниз, чтобы не повредить ею поверхность вкладыша.

Тяжелые подшипниковые щиты при снятии поддерживают на весу с помощью грузоподъемных устройств. При строповке щита обеспечивают его равновесие в вертикальном положении. Легкие подшипниковые щиты электродвигателей малой мощности снимают вручную;

Выемка ротора

После снятия подшипниковых щитов ротор обычно остается лежащим внутри статора на прокладке из электротехнического картона. Выемка ротора из статора является одной из наиболее ответственных операций общей разборки. Сложность этой операции для машин переменного тока обусловлена небольшим воздушным зазором. В крупных машинах массы роторов достигают нескольких тонн, что требует применения грузоподъемных устройств или громоздких приспособлений.

При выемке ротора с помощью грузоподъемных устройств длина стропа должна быть не менее четырехкратной длины вала ротора. Особое внимание должно быть уделено надежности фиксации стропов на крюке грузоподъемного устройства и на концах вала ротора.

Во всех случаях выемки ротора необходимо исключить задевание ротора за статор или за его обмотку. Стропы не должны располагаться на рабочих поверхностях шипов (шеек) вала и касаться обмоток, вентилятора и др. Для предохранения от деформации натянутыми стропами шипы вала обвертывают шектрокартоном в несколько слоев. Лобовые части обмоток покрывают электрокартоном, а от соприкосновения со стропами предохраняют прокладкой деревянным брусом между станиной и стропом.

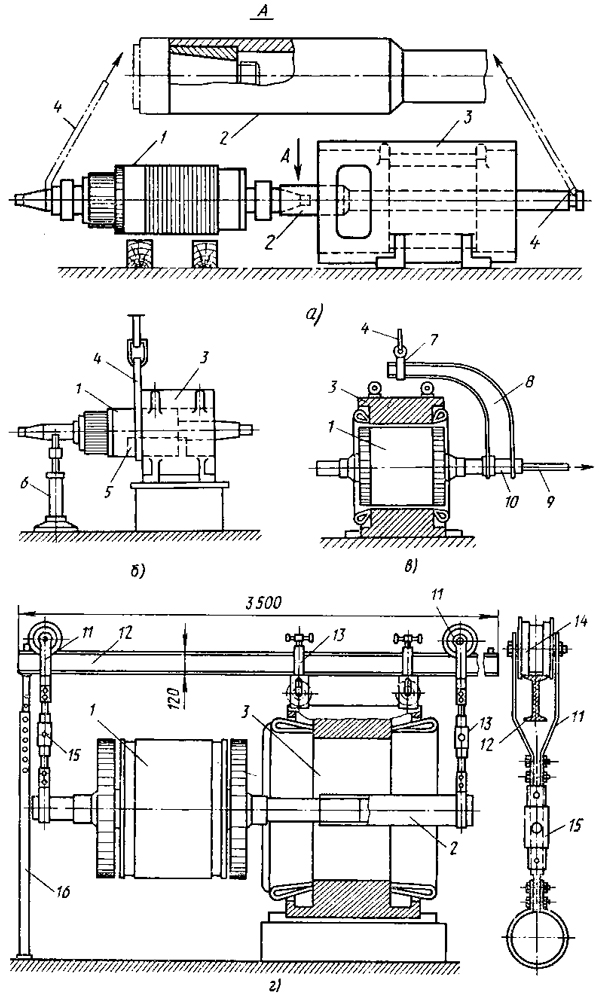

Рис. 100. Способы выемки ротора с помощью удлинителя вала (а), с перестроповкой (б), с помощью скобы (в), с помощью консольного приспособления (г):

1 — ротор: 2 — удлинитель; 3 — статор: 4 — строи; 5 — картонная прокладка; 6 — домкрат; 7 — серьга; 8 — скоба; 9 — хвостовик для направления хода ротора вручную; 10 — втулка; 11 — опорный каток; 12 — консольная балка; 13 — прижим; 14 — колеса; 15 — подвесной домкрат; 16— стойка.

Среди различных способов выемки ротора наиболее часто применяют выемку с удлинителем вала (рис. 100, а), выемку с перестроповкой за бочку ротора (рис. 100,6), выемку с помощью скобы (рис. 100, в) и выемку с помощью консольной балки (рис. 100, г). Первые два способа применяют для быстроходных роторов, отличающихся большей длиной при меньшем диаметре. Третий способ имеет преимущество при коротких роторах большого диаметра. Четвертый способ применяют при отсутствии грузоподъемных средств.

При выемке роторов зазор по окружности контролируют по размеру просвета, помещая с противоположного торца осветительную лампу. Вынутый ротор размещают на козлах или на шпальных выкладках.

На этом общая разборка заканчивается. Сборочные единицы электродвигателя дополнительно и тщательно сначала очищают насухо, затем продувают сжатым воздухом и промывают. После этого внимательно осматривают и при необходимости производят подетальную разборку.

Подетальная разборка

Подетальная разборка состоит из следующих операций:

Выпрессовка подшипников

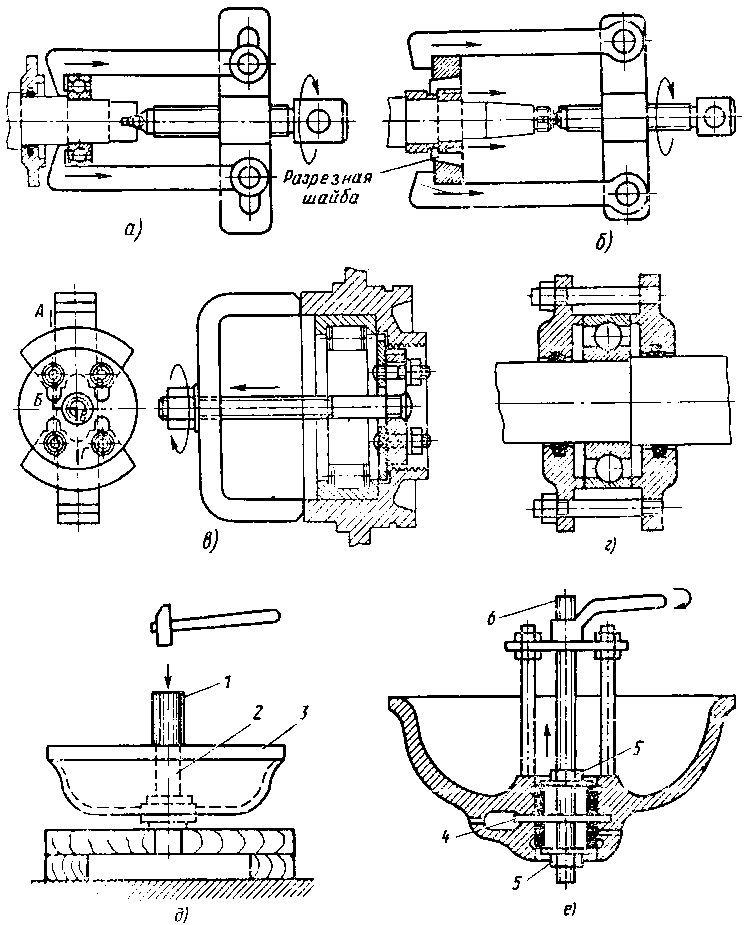

Рис. 101. Выпрессовка подшипников:

а — шариковым съёмником; б — внутреннего кольца роликового подшипника съёмником с разрезной шайбой; в — наружного кольца роликового подшипника приспособлением с выдвижными секторами; г — сохранение подшипника без выпрсссовки; д — подшипника скольжения выколоткой; е — подшипника скольжения упорным приспособлением

Шариковые подшипники снимают винтовыми съемниками различной конструкции, осуществляющими захват только внутреннего кольца (рис. 101,а). Роликовые подшипники, кольца которых устанавливаются раздельно, снимают по частям. Внутреннее кольцо выпрессовывают обычным съемником или съемником с разрезной упорной шайбой (рис. 101,6). Наружное кольцо с роликами извлекают из расточки щита приспособлением с выдвижными секторами (рис. 101, в). При затруднениях в снятии внутренних колец прибегают к их разогреву, поливая маслом, нагретым не более чем на 100°С. Снятые подшипники промывают, смазывают консистентной смазкой и завертывают в плотную оберточную бумагу. Годные подшипники хранят в таком виде до сборки. Иногда их оставляют на валу (не снимают), но также промывают, смазывают и зажимают между двумя уплотняющими кольцами (рис. 101, г).

Вкладыши неразъемных подшипников скольжения малых диаметров выбивают легкими ударами молотка по деревянной (из твердых пород) выколотке (рис. 101,6), направленной в торец вкладыша 2. При этом под щитом 3 должно быть свободное пространство.

Из щитов более крупных машин вкладыши выпрессовывают (рис. 101, е) с закреплением между двумя шайбами на грузовом винте 6 с помощью гаек 5 винтового приспособления упорного типа. Смазочное кольцо 4 должно быть выведено из площади поперечного сечения вкладыша, чтобы не препятствовать его вертикальному перемещению. Стопорный винт перед выпрессовкой вывертывают. Для выпрессовки крупных вкладышей применяют также стационарные винтовые или гидравлические прессы;

Снятие коллекторов, контактных колец и вентиляторов

Коллекторы соединяют с валом посадкой со значительным натягом. В некоторых случаях усилие напрессовки коллектора составляет несколько сотен килоньютонов. Поэтому для выпрессовки коллекторов необходимы мощные прессы и приспособления типа съемников. Коллектор снимают в сборе вместе со втулкой или с частичной разборкой. В последнем случае сначала снимают нажимной конус, затем обвертывают картоном, туго стягивают бандажом и снимают его. Наконец, если это необходимо, стягивают с вала втулку.

Во всех случаях, когда это возможно, следует снимать коллектор целиком, захватывая его приспособлением за втулку. Снятие коллекторов всегда связано с необходимостью полной распайки соединений его пластин с обмоткой якоря.

Контактные кольца имеют посадку на вал со значительно меньшим натягом, чем коллекторы. Снятие колец проводят винтовыми или переносными гидравлическими съемниками, захватывая их за стальную втулку.

Вентиляторы снимать с вала затруднительно, так как они обычно не имеют деталей, достаточно прочных для захвата съемником. Поэтому во избежание деформации целесообразно снимать вентиляторы с нагревом втулки;

Выпрессовка вала из сердечника ротора

Выпрессовка вала из сердечника ротора проводится при необходимости ремонта активной стали сердечника или самого вала. Как правило, эта операция требует специального оборудования — вертикальных и горизонтальных гидравлических прессов. Выпрессовку вала, связанную с полной разборкой ротора, проводят редко и только в тех случаях, когда неприменимы другие способы ремонта;

Удаление обмоток из пазов сердечников

Удаление обмоток из пазов сердечников проводят после определения их конструкции схем и наличия по ним обмоточных данных в типовых альбомах, которыми располагает ЭРЦ. В случае отсутствия таких данных они должны быть сняты со старой обмотки: с натуры зарисовывают точную схему обмотки, подсчитывают число витков в секции (катушке), число параллельных проводников в витке, число секций (катушек) в группе, число групп, шаг обмотки по пазам (по коллектору), определяют марку и диаметр (размеры) обмоточного провода по изоляции и по проводнику, размеры и материал изоляции, длину паза и клина, схемы бандажей, размеры и форму катушек, их лобовых частей и т. д.

Обмотки статоров с полузакрытыми пазами, проводники которых использовать повторно невозможно или нецелесообразно, удаляют, разрезая лобовые части с одной стороны и выдергивая их из пазов с другой стороны в осевом направлении с помощью ручных или стационарных лебедок. Для облегчения удаления обмоток их изоляцию выжигают при температуре 350 — 400 °С в герметичных электропечах в течение 4 — 6 часов При отсутствии специальных печей изоляцию выжигают, пропуская через обмотку ток от сварочных аппаратов при напряжении до 42 В. Можно использовать и сварочные трансформаторы (но при этом необходимо следить за тем, чтобы не было перегрева короткозамкнутых витков или участков в поврежденной обмотке).

Демонтаж обмоток якорей и роторов, выполненных из стержневых проводников, начинают со снятия бандажей: с помощью зубила разгибают замки бандажей, затем разматывают и удаляют бандажную проволоку. С помощью выколотки или пневмомолотком с выколоткой из пазов удаляют клинья и распаивают присоединения обмотки якоря к коллектору или места паек в хомутиках стержней обмотки ротора. После этого изогнутые стержни обмоток выпрямляют и вытягивают обмотки из пазов так же, как и обмотки статоров.

Обмотки роторов, намотанные круглым проводом впротяжку, удаляют с выжиганием изоляции по технологии выемки мягких обмоток статора. При распайке соединений обмоток используют газовые горелки. Коллекторы предохраняют от воздействия пламени, обвертывая листовым асбестом.

Разборка явнополюсного ротора синхронной машины: сначала снимают соединения между катушками полюсов и отвёртывают винты крепления полюсов к втулке, после этого снимают полюсы вместе с катушками. До начала разборки нумеруют полюсы и отмечают на втулке места их крепления. Это делается для того, чтобы после сборки машины не нарушить балансировку ротора;

Очистка и промывка деталей

После удаления обмоток пазы сердечников обычно остаются загрязненными остатками изоляции. Пазы очищают в зависимости от их конструкции ручным или механизированным способом. В качестве инструмента применяют напильники, стальные щетки, различные скребки, протяжки (инструмент с режущими кромками, в поперечном сечении повторяющий форму паза). При механизированной зачистке используют малогабаритные шлифовальные круги, пальцевые фрезы, круглые стальные щетки, устанавливая их в пневмоприводные инструменты.

Особой тщательности требует очистка остающихся, т. е. пригодных для дальнейшей эксплуатации обмоток. Загустевшие загрязнения сначала удаляют деревянными или пластмассовыми скребками или лопатками, после чего насухо протирают чистой тканью. После тщательного удаления пыли и грязи всухую, обмотки продувают сжатым воздухом. Продувку ведут от середины статора к лобовым частям чистым и сухим воздухом под давлением около 0,25 МПа, направляя струю воздуха вдоль паза наружу под углом около 30е. Большую опасность для изоляции и пропиточных составов обмоток представляет масло из-за его разъедающих свойств. В смеси с пылью, особенно тонкой и обладающей некоторой абразивностью, масло хорошо удерживается даже на гладких поверхностях. Масло с обмоток удаляют тщательной протиркой изоляции чистой тканью, смоченной в растворителе, а затем — сухой тканью. Вентиляционные каналы сердечника промывают от масляной грязи растворителем с использованием краскопультов. Промывку ведут небольшими участками, удаляя жидкость на доступных местах насухо чистой ветошью. Труднодоступные места после увлажнения интенсивно продувают сжатым воздухом. Работы такого рода следует проводить при строгом соблюдении требований противопожарной техники и под наблюдением ответственного лица.

Подшипники качения при сильном загрязнении промывают в течение 20 мин в ванне с горячим (95°) минеральным маслом, обсушивают (5 мин) и повторно промывают смесью растворителя с 6 —8% (по объему) минерального масла. Промытые и высушенные детали для предохранения от коррозии покрывают тонким слоем машинного масла.

Дефектация узлов

Дефектация узлов и деталей электродвигателя проводится начиная с внешнего осмотра и предремонтных испытаний и продолжается до окончания детальной разборки. В процессе дефектации проводят необходимые измерения и испытания, позволяющие выявить скрытые дефекты.

На основании дефектации составляют ремонтную карту и дефектационную ведомость. Ремонтные карты содержат описание дефектов и результаты испытаний и измерений основных частей электродвигателей. Их хранят централизованно и используют для общего контроля ремонтов, накопления и обобщения статистических данных.

Дефектационные ведомости должны содержать подробные п четкие сведения о повреждениях и неисправностях не только каждой из деталей, подлежащих ремонту, но и всех ее дефектных частей. Кроме того, в ведомости указывают вид и краткое содержание необходимого ремонта. Дефектационная карта является исходным документом для составления технологической документации и, в частности, маршрутных карт ремонта деталей.

Как снять и установить крыльчатку на водяной насос

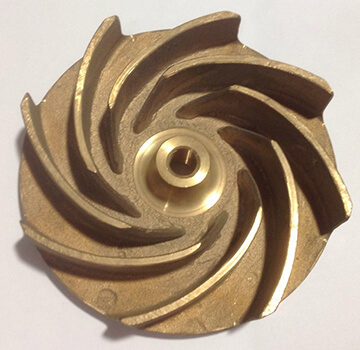

Любое водонагнетательное устройство состоит из нескольких частей: электрический двигатель, центробежный вал, электронное оборудование. Практически главным элементом, без которого не будет работать ни одна насосная станция, является крыльчатка.

Что это такое

Крыльчатка водяного насоса – это колесо (пропеллер, вертушка, лопасть) с боковыми лопастями различной формы, которое при передаче импульса вращения от двигателя непосредственно контактирует с водой и заставляет ее двигаться в заданном направлении.

Практическое назначение у вращающегося пропеллера одно – заставить воду перемещаться в нужном направлении, нагнетая при этом давление. Устройство состоит из нескольких элементов, в зависимости от вида:

- Вертушка.

- Центровая ось.

- Подшипник.

- Стопорное кольцо на оголовник диска.

- Пружина для компенсации гидроудара.

Важно: в комплектацию иногда может входить резиновая прокладка.

- Открытые. Пропеллер, который можно увидеть, перевернув агрегат. Имеет вид диска с лопастями, направленными вниз. В центре есть отверстие под вал или подшипник. Перьев у открытого нагнетателя четыре, шесть, не больше. Устройство с таким колесом используют в загрязненной среде. У нее очень низкий КПД, потому что нет компрессии внутри агрегата. Но есть один большой плюс – лопасти легко можно почистить от мусора.

- Полузакрытые. Широко распространены в аппаратах для перекачки относительно чистых жидкостей. Расположено колесо в защитном кожухе с небольшим отверстием сбоку, в котором можно увидеть часть лопастей. Диск имеет минимальный зазор между двигателем и площадкой. Давление, которое создает такой аппарат, немного больше, чем у открытого.

- Закрытые. Наиболее распространенный вид в центробежных насосах. Два плотных диска, между которыми расположены широкие лопасти. Вода в корпус попадает через специальное отверстие. Перья вращаются с минимальным зазором между дисками, это позволяет нагнетать высокое давление на выходе. Но у закрытого вида есть минус – мусор и грязь очень быстро забивают полость лопастей, что приводит к поломке. Однако если использовать такой насос в чистой воде, питьевой скважине, он прослужит довольно долго, и работа будет эффективной.

Виды посадки диска на ось

Крыльчатка на станцию присоединяется различными способами.

- Коническая.

- Шестигранная.

- Цилиндрическая.

- Крестообразная.

- Конусное крепление импеллера используют, если колесо и лопасти пластиковые. Процесс замены прост, именно поэтому конус применяют для пластика. Лопасти часто ломаются и требуют замены. Конусное колесо садится на вал очень плотно, и вращать его без включенного двигателя нельзя. Такой вид крепления используют в помпах с открытыми лопастями. В дополнение в ступичном валу просверливают резьбу. Надев на штырь, нагнетатель притягивают болтом. Весьма неэффективный способ. В данный момент уже редко кто использует такой вид крепежа.

- Шестигранная посадка импеллера – более надежный вид установки колеса на вал. В центре диска вырезаны отверстия по кругу в форме шестигранника. Бывает и восемь граней, и четыре. Сам вращательный элемент двигателя также выполнен в форме шестигранника. Посадка очень плотная без уплотнительного кольца.

- Цилиндрическое крепление. Чтобы колесо не вращалось отдельно от вала, на нем выделены стопорные кольца и выступы. Сверху закручивается контргайка. Минус цилиндра – необходимость точной подгонки вала и отверстия в крыльчатке, а также достаточно сложный процесс снятия.

- Крестообразное крепление самое прочное. Используется для перекачки тяжелых жидкостей. Имеет вид креста с четырьмя или шестью лучами. Применяется в насосах с вертикальной и горизонтальной крыльчаткой. Крепление дублируется гайкой или болтом.

Важно: все способы крепления импеллера к валу не обеспечивают 100-процентную надежность. Соединение дублируют прижимной гайкой или стопорным кольцом, которое вставляется в специальный паз в валу и накручивается на резьбу там же.

Из чего делают

Материал, из которого изготовлено рабочее колесо, влияет не только на среду, где может работать насос, плотность воды, но и на экономическую составляющую. Более прочный агрегат будет потреблять больше энергии, но и производительность соответствует. И наоборот, мягкие лопасти помогут сэкономить на электроэнергии, но при интенсивном применении колесо придется скоро менять. Материалы изготовления крыльчатки для водяных насосов:

- Алюминий. Очень распространённый материал среди погружных насосов с открытыми лопастями. Легкий и устойчивый к коррозии, может долгое время находиться под водой и работать, не нагреваясь. Для вращения потребляется небольшое количество энергии, поэтому мало тратится электричество и ресурс насоса. Из минусов: – алюминий – хрупкий материал, при попадании мусора или камня лопасти разрушатся, потребуется замена.

- Сталь более надежна, чем алюминий и пластик. Крыльчатка для насоса из стали отливается или вырезается на токарном станке. Лепестки должны быть абсолютно симметрично расположены и одинаковы. В центре имеется отверстие под крепление к ступице. Конечно, двигателю понадобится больше усилий для вращения колеса, соответственно, электричество потратится тоже. Есть еще один небольшой минус стальной крыльчатки – высокая подверженность коррозии при взаимодействии с водой.

- Чугун. Известно, что чугун меньше подвержен окислению и коррозии при работе с водой, поэтому в станциях и группах повышения давления, которые вынуждены работать в агрессивной среде непрерывно, используют именно этот материал. Минус у него тоже есть, это его вес. Чугунная крыльчатка намного тяжелее стальной и вращать ее сложнее. Такое колесо отливают по нужным размерам, но чугун не всегда остается в заданной форме – это еще одна трудность. Иногда вал приходится подгонять под отверстие в диске.

- Пластик, хрупкий и ненадежный. Подходит для погружных и центробежных устройств малой мощности. При попадании малейшего мусора лопасти ломаются, и диск полностью приходит в негодность. К плюсам можно отнести малую себестоимость рабочего колеса, а также быстрый ремонт насоса.

Причины замены нагнетателя

Двигатель насосной станции расположен вне досягаемости воды, чего не скажешь о пропеллере. Крылья направления жидкости постоянно находятся в агрессивной среде. Вода и мелкие частицы в ней бьют по лопастям, воздействуя на материал изготовления. Соответственно, импеллер разрушается. Признаки неисправности:

- Характерный стук подшипника или скрежет в корпусе нагнетателя. Колесо на вращательном валу центровано, когда одна из лопастей разрушена, разбивается и сам подшипник. Он начинает стучать и вибрировать – это одна из причин замены.

- Потеря давления на выходе насоса. При условии, что в корпус не попал воздух, давление в выбросе воды уменьшилось или вовсе пропало, значит, устройство сломано. Прежде чем ремонтировать крыльчатку, нужно проверить двигатель помпы, вращает ли он вал.

- Двигатель гудит, но вал не крутится. Очень редко такое бывает. Причина в залипании пропеллера. В лопасти попал мусор, или они заржавели и заклинили ступицу.

- При постоянном использовании существует естественный износ запасных частей и механизмов. С этим ничего не поделаешь, придется менять.

- Разгерметизация насосного оборудования, а именно крыльчатки. Вследствие неправильного монтажа или неверной эксплуатации может произойти потеря внутреннего давления в корпусе насоса или импеллера. Это приведет к серьезной поломке и необходимости замены рабочего диска.

Ремонт

Сперва внимательно осмотрите само устройство и его агрегаты. Между диском и корпусом насоса очень маленький зазор и причина поломки может заключаться в закупоривании этой щели. Тем более если станция долго простояла без работы.

Поводом для замены нагнетателя является и частичное или полное разрушение ее лопастей. Крыльчатки, установленные в насос, имеют свою серию и номер, который соответствует определенному типу агрегатов. Если на двигателе ранее было установлено рабочее колесо с лопастями, изготовленными из стали или чугуна, нельзя заменять его на пластиковую запчасть.

Как снять

Диск в сборе или по отдельности можно найти в любом магазине, торгующем насосным оборудованием и инструментами. Выбирая колесо, самостоятельно замеряем все параметры старого, а также посадочное место на вал и его диаметр.

- Снимаем сломанную деталь.

- Откручиваем болты крепления верхней части камеры вращательного колеса (четыре или шесть болтов), убираем крышку в сторону. Станет видно колесо и место его крепления.

- Гайка или болт в центре круга крепит крыльчатку к валу насоса. Открутить ее непросто. Ступица постоянно вращается, стопорного кольца нет и поэтому с ним крутится диск. Зажать вал можно, только открутив заднюю крышку насоса. Затем элемент становится доступным.

- Сначала крыльчатку зажимают и, если она не прокручивается, гайка выкрутится, если нет, снимаем затылочную часть.

- Открутив прижимную гайку или болт, импеллер все еще сложно снять. Вал нужно удерживать газовым ключом или струбциной, одновременно расшатывая диск из стороны в сторону, постепенно вытягивая его на себя.

- Вытащив колесо, покажется внутренний сальник и подшипники. Их обязательно проверяют. Резиновый сальник предохраняет мотор от попадания влаги. Каждый раз во время замены нагнетателя сальник тоже желательно поменять.

Сломанная деталь снята и перед нами остался вал. Осмотрите его, он может быть грязный или ржавый. Все нечистоты необходимо аккуратно убрать и очистить ступицу. Ржавчину нельзя стачивать болгаркой или напильником. Достаточно пройти наждачной шкуркой 0 или +1. Затем обезжирить и смазать солидолом. Подшипники, если они открытые, смазывают графитной набивкой. Перед обратной сборкой насосную станцию включают, чтобы посмотреть развал подшипников и целостность резиновой прокладки. В противном случае эти детали придется менять.

Крышка камеры рабочего колеса внутри тоже очень грязная или покрыта ржавчиной. Это происходит из-за тяжелых примесей в воде, глины и извести. Ее надо почистить, отмочить некоторое время в растворителе или бензине.

Сборка и установка своими руками новой крыльчатки происходит в обратном порядке.

404 — Ничего не найдено!

К сожалению, мы не смогли найти запрашиваемую страницу. Произойти это могло по одной из следующих причин:

- Страница была удалена администратором сайта.

- Вы перешли по неверной ссылке, размещенной на просторах интернета.

- Вы ввели неверный адрес страница в строке браузера.

В любом случае — не огорчайтесь, ведь ничего страшного не произошло.

Сейчас мы предлагаем Вам перейти на главную страницу нашего сайта, а затем, воспользовавшись навигацией сайта, выбрать нужный раздел.